홈 | 플랜트 솔루션 | 사료 플랜트 솔루션 | 팽화 수산 사료 생산 라인

팽화 수생 사료의 정의.

팽화 수산 사료란 분말 사료 원료(전분 또는 단백질 함유)를 팽화기에 투입하고 연속적인 혼합, 컨디셔닝, 가열, 가압, 압출, 갑작스런 압력 감소 그리고 펠렛으로 절단 및 건조, 안정화시키는 과정을 거쳐 생산되는 일종의 구멍이 많은 펠렛 사료입니다.

6-12 T/H더블 라인 팽화 수산 사료 생산 라인을 예로 들어 전체 라인 구성 및 공정별에 따라 다음과 같이 설명하겠습니다.

원료:

팽화 수산 원료는 주로 단백질 원료를 위주로 하며 곡물, 밀가루, 대두박, 유채 박, 쌀겨, 밀기울, 어분, 혈분, 기름, 예비 혼합 원료 등이 함유되어 있습니다.

공정 프로세스 소개.

팽화 수산 사료의 특성은 미세 분쇄 (60-100 메쉬 필요), 높은 젤라틴 정도 및 컨디셔닝 기준, 높은 오일 함량 (믹서 + 팽화기 + 기름 스프레이, 세 가지 방식을 채택) 및 완제품 펠렛의 직경 범위가 넓습니다. (펠렛 직경 약 0.6-20mm). 더블 라인 팽화 수산 생산 라인은 시간당 6-12T / H를 생산하도록 설계되었으며, 1 차 분쇄, 1 차 혼합, 2 차 초 미세 분쇄, 2 차 혼합, 팽창, 건조, 분무, 냉각 및 완제품 포장 구간으로 구성합니다. 전체 라인의 총 전력은 약 1496KW이고 생산 면적의 건축 면적은 약 30.6×12.5×31m (높이)이며 2개의 2T 보일러나 1개 4 T 보일러가 장착되어 있습니다. 전체 라인은 컴팩트한 디자인, 합리적인 구조, 환경 보호 요구 사항을 충족하고 고객 요구 사항에 따라 맞춤형 제작할 수 있습니다.

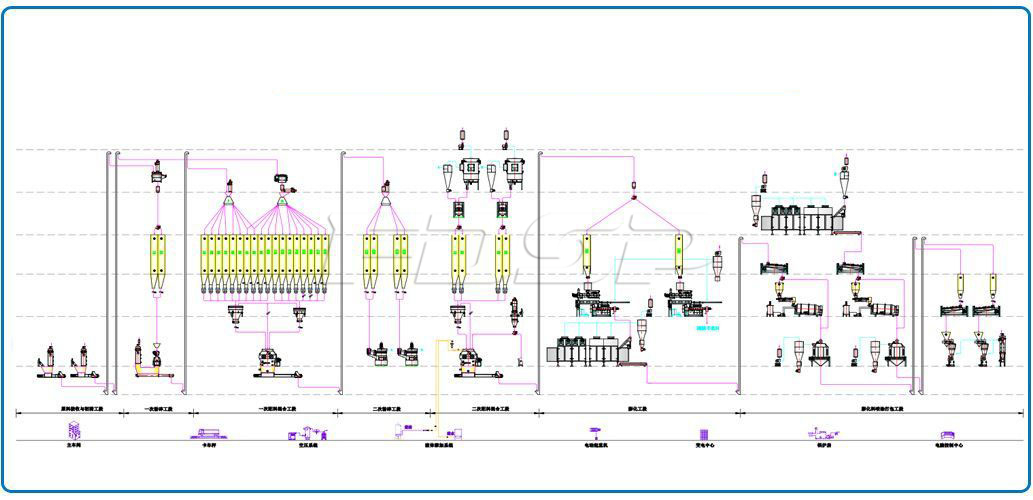

공정 흐름도.

원료 접수 및 클리닝 구간--->1차 분쇄 구간--->1차 배칭 혼합 구간--->2차 초 미세 분쇄 구간--->2차 배칭 혼합 구간--->팽화 구간--->기름 스프레이 및 패킹 구간

공정별 특진 및 소개

원료 접수 및 클리닝 구간: 이 구간에서는 과립 원료 공급 클리닝과 분말 원료 공급 클리닝이 독립적으로 분리되고 먼지가 별도로 제거되고 먼지 제거 효과가 좋습니다.

클리닝 설비: 시간당20-30T/H를 생산하도록 설계된 과립 원료 스크린SCY80, 시간당10-15T/H 생산하도록 설계된 분말 스크린SQLZ60×50×100.

1차 분쇄 구간: 분쇄기 1 개와 분쇄 대기 빈 2 개를 채택하고 분쇄 품종을 번갈아 변경할 수 있습니다. 원자재가 빈에 들어가기 전에 자기 분리기에 의해 불순물이 제거되어 분쇄기의 안전한 작동을 보장합니다.

분쇄 설비: 분쇄기 SFSP668 × 800, 110KW, 시간당 10-14T/H (¢2.0mm 스크린 홀)를 생산하도록 설계되었습니다.

1차 배칭 혼합 구간: 18 개의 배칭 빈과 2 개의 배칭 스케일이 동시에 배칭에 사용됩니다. 그것은 정확한 빠르고 느린 공급, 빠른 배칭 속도 및 고정밀을 실현하기 위해 당사에서 독자적으로 개발한 배칭 프로그램에 의해 제어됩니다.

계량 설비: 배칭 스케일PCS15/PCS05, 배칭 정확도: 동적 ≤ 3 ‰, 정적 ≤ 1 ‰.

혼합 설비: 믹서SHSJ3, (22KW, 1500kg/배치), 시간당15-18T/H를 생산하도록 설계되었습니다. 혼합 균일 성 CV≤5 %.

초 미세 분쇄 구간: 팽화 사료는 비교적 높은 섬도의 원료 (일반적으로 60 ~ 120 메쉬)를 필요로 하기 때문에 이 구간에서는 두 개의 분쇄 대기 빈이 있는 초 미세 분쇄기를 사용하여 초 미세 분쇄 유휴 시간을 줄이기 위해 차례로 저장 및 배출할 수 있습니다. 사이클론, 펄스 집진기가 장착된 공압식 방전을 채택하고 분쇄의 미세도를 조정할 수 있습니다.

초 미세 분쇄 장비 (2대): SWFL130, 160 + 15 + 2.2KW; 시간당 설계 출력 : 3-6T / H.

2 차 혼합 구간: 이 구간은 스케일이 장착된 4 개의 2 차 배치 빈 (모든 라운드 빈)을 채택하고 배치 컴퓨터를 1 차 배치와 공유하여 동일한 중앙 컨트롤러가 작동하기에 편리합니다.

계량 설비: 배칭 스케일PCS15, 배칭 정확도: 동적 ≤ 3 ‰, 정적 ≤ 1 ‰.

혼합 장비: 믹서 SHSJ3, 22KW, 1500kg/P, 시간당 10-15T/H를 생산하도록 설계되었습니다. 혼합 균일 성 CV≤5 %.

팽화 구간 :이 구간은 2대의 더블 스크류 습식 원료 팽화기를 채택합니다. 각 팽화기 위에는 팽화 대기 빈이 있습니다. 팽화 빈은 원형 빈으로 설계되었으며 디스크 피더가 장착되어 원료의 아치형 방지할 수 있으며 원료를 원활하게 배출될 수 있습니다.

팽화 장비 (2대): SPHS130×2,185+4+4+15+1.5KW, 시간당 설계 생산량: 3-6T/H (배출구 직경 4.0mm), 건조 설비(2대): SHGW240×2-7,0.75+1.1×2+7.5×10+0.75KW,, 시간당 설계 생산량: 4-6T/H.

스프레이 및 포장 구간: 이 구간은 장비에 들어가기 전에 공압 티가 장착된 롤러 그리스 스프레이 장비 2대를 채택하고 완제품 펠렛의 스프레이 여부는 다른 공식 요구 사항에 따라 선택할 수 있습니다. 기름 스프레이는 초기 재료에 첨가되는 기름의 양이 첨가되는 기름의 양의 요구 사항을 충족시키기에는 너무 많지 않아야 한다는 요구 사항을 해결하고 스프레이 후 사료는 좋은 외관, 강한 기호성 및 강한 영양을 가지고 있습니다. 기름 스프레이 된 물질은 냉각기에 의해 냉각된 후 여과되고 포장됩니다.

그리스 스프레이 설비 (2대): SYPG1000, 2.2KW, 설계 생산량 : 4-6T / H, 냉각기 (2대): SKLB6, 1.1 + 1.5KW, 6m³ 부피, 설계 생산량 6-8T / H.

포장 장비 (2대): 팽화 원료 전용 고속 단일 버킷 펠릿 스케일, 포장 범위 20-25kg / bag, 4-6 bags / min.

보조 구간: 먼지 제거 시스템, 포장 입구에서 먼지 제거, 작업자의 작업 환경 개선, 그리스 첨가 시스템, 물 첨가 시스템, 사료의 기호성을 향상시킵니다.

다양한 고객의 요구에 따라 솔루션을 최적화할 수 있습니다.

1. 이 디자인은 원 포인트 집진 모드를 채택했습니다. 즉, 각 회전 분배기 (분말 사료) 및 입자 사료 스크린에는 펄스 집진기가 장착되어 있으며 집진 효과가 좋습니다. 원 포인트 집진 설계는 당사의 인간화 설계로 더 나은 작업 환경을 제공할 수 있지만 비용이 증가하므로 고객이 실제 필요에 따라 이 구성을 채택할지 여부를 고려할 수 있습니다.

2. 빈의 수량은 고객의 배합 비율, 원료의 특성 및 기타 요인에 따라 조정될 수 있어 가장 높은 이용률을 달성하고 생산 비용을 효과적으로 제어 할 수 있습니다.

3. 원료 빈의 설치 방식도 조립 타입 또는 용접 타입으로 선택 가능하며 조립 타입 빈의 비용이 높고 현장 설치가 빠르고 편리하며 용접 타입 빈의 비용이 낮고 작업자가 현장에서 용접되며 노동 강도가 크고 시간이 많이 소요합니다. 사용자는 필요에 따라 합리적으로 선택할 수 있습니다.

4. 본 생산 라인의 2 차 혼합에 사용되는 자동 배칭 혼합 구간은 고도의 자동화가 가능하며, 사용자가 투자원가를 억제해야 할 경우 배치 식 비 자동 배치 혼합 설비도 선택할 수 있으며 정상 생산도 가능하지만 배치 효율은 저하됩니다.

5. 본 생산 라인은 드럼 스프레이 장비를 사용하며, 그리스 권장량은 8 %를 넘지 않아야 하며, 펠렛 표면에만 스프레이를 할 수 있으며, 사용자가 제품의 품질을 더욱 향상시키고 스프레이 량을 늘려야 하는 경우 진공 스프레이를 사용할 수 있습니다. 이 기계는 펠렛 코어의 그리스 흡수에 도움이 됩니다.

회사 소개

FDSP 는 2003년에 설립되었습니다. FDSP는 장쑤성(江苏省) 리양시(溧阳市) 장쑤 중관춘 과학기술 산업 단지내에 위치하고 있으며 부지 면적은 약 35,000평방미터입니다.FDSP 는 2003년에 설립되었습니다. FDSP는 장쑤성(江苏省) 리양시(溧阳市) 장쑤 중관춘 과학기술 산업 단지내에 위치하고 있으며 부지 면적은 약 35,000평방미터입니다.

고객센터

빠른 링크

저작권 © FDSP 판권 소유. 사이트맵