홈 | 플랜트 솔루션 | 사료 플랜트 솔루션 | 새끼돼지 사료 샌산 라인

FDSP는 사료 생산 기계 및 그 엔지니어링 전문으로 하는 업체입니다. 주로 가축 사료 (돼지 등), 가금 사료 (닭, 오리, 거위 등), 반추 동물 사료 (소, 양 등) 및 일반 수생 사료, 특수 수생 사료 (새우, 게 등), 팽화 수생 사료 (부유 및 가라 앉는 물고기 사료, 새우 등), 프리믹스 (다양한 첨가제 등 포함), 애완 동물 사료 (고양이 사료, 개 사료 등) 전체 라인 솔루션을 제공 할 수있으며 고객의 다양한 요구를 충족할 수 있 습니다.

Jiangsu Liangyou Zhengda Co., Ltd.는 사료 생산 기계 및 그 엔지니어링 전문으로 하는 업체입니다. 주로 가축 사료 (돼지 등), 가금 사료 (닭, 오리, 거위 등), 반추 동물 사료 (소, 양 등) 및 일반 수생 사료, 특수 수생 사료 (새우, 게 등), 팽화 수생 사료 (부유 및 가라 앉는 물고기 사료, 새우 등), 프리믹스 (다양한 첨가제 등 포함), 애완 동물 사료 (고양이 사료, 개 사료 등) 전체 라인 솔루션을 제공 할 수있으며 고객의 다양한 요구를 충족할 수 있 습니다.

연간 6 만톤의 새끼 돼지 사료 및 연간 60 만톤의 비육돈 사료 생산 라인 프로젝트를 예로 들어 전체 라인 구성 및 공정별에 따라 다음과 같이 설명하겠습니다.

새끼 돼지 사료 및 일반 비육 돼지 사료의 정의.

젖먹이 돼지 사료와 달리 새끼 돼지 사료는 이유 후 2 주에서 비육 전 (약 70 일령)까지의 돼지를 위한 사료를 말합니다. 이 단계에서 어린 돼지는 빠르게 성장하고 피자극성이 매우 높습니다. 사료의 질은 비육에 직접적인 영향을 미칩니다. 일반 비육 돼지 사료는 일반적인 바합 사료를 사용하여 기호성이 좋고 사료대비 고기 비율이 높아 비육 단계에 적합한 돼지 사료로 사육해야 합니다.

원료:

옥수수 (압출된 옥수수, 압출된 콩, 압출된 대두박-새끼 돼지 사료용), 어분, 석분, 유청 분말, 지방, 육골분, 소금, 프리믹스 사료 등

공정 프로세스 소개.

이 프로젝트는 생산량이 많고 사료도 양식장 자용으로 쓰이기 때문에 인력의 절감을 위한 자동화 설비를 최대한 활용합니다. 벌크 원료는 사일로에 저장하고 나머지 소량은 지게차로 창고 이송 포트를 통해 수동으로 이송하고 생산 공정은 중앙 제어실에서 관리하며 완제품은 자동 포장 라인과 벌크 라인과 결합됩니다.

9-6000T 원료 사일로는 옥수수를 저장하는데 사용되며 사일로 유형은 조립 타입이며 모델은¢ 22m × 20.16m입니다. 기본 형태는 바닥이 평평한 기초이며 스위퍼로 원료를 배출됩니다. 설비의 총 파워는 약 930KW입니다.

36-200T 벌크 사일로는 성형된 펠릿을 저장하는 데 사용됩니다. 사일로 유형은 조립 타입이며 모델은 6.4m × 8.96m입니다. 대형 철 구조물 플랫폼에 의해지지되고 원료를 강철 콘의 바닥으로 배출됩니다. 터럭은 사일 바닥에 통과하고 벌크 패킹 작업합니다.

원료 사일로와 완제품 벌크 사일로의 총 면적은 약 115 × 85 × 24.5m입니다. 생산 지역과 사일로 지역은 분리되며 공간 배치가 합리적입니다.

고급 새끼 돼지 사료의 가공 특성은 미세 분쇄 섬도 (스크린 메쉬 홀 직경 1-2mm), 높은 젤라틴 수준 (1 차 펠렛기 이중층 컨디셔너 및 리텐션어를 채택함) , 낮은 컨디셔닝 온도 (저온 2 차 펠렛 성형을 거쳐 열에 민감한 재료의 비활성화를 줄입니다.), 왼제품의 직경 작음(펠렛의 직경은 약 2-3mm) 등 있습니다. 연간 6 만 톤의 새끼 돼지 사료 생산 라인은 2개의 분쇄 라인, 일차 배칭 혼합 라인, 일차 펠렛 성형 라인, 이차 혼합 라인, 이차 펠렛 성형 라인 및 전자동 포장 라인을 채택합니다. 설비의 총 파워는 약 930KW입니다.

일반 비육 돼지 사료의 가공 특성은 적당한 분쇄 섬도(스크린 메쉬 홀 직경2-4mm) 적당한젤라틴 수준및 컨디셔닝 수준(펠렛기는 이중층 컨디셔너를 채택함) , 왼제품의 직경이 큼(펠렛의 직경은 약 2.5-4mm) . 연간 60 만 톤의 비육 돼지 사료 생산 라인은 4 개의 분쇄 라인, 2 개의 배치 혼합 라인, 4 개의 펠렛 성형 라인, 4 개의 전자동 포장 라인 및 벌크 포장 라인을 채택합니다. 설비의 총 파워는 약 2870KW입니다.

생산 작업장의 대략적인 건축 면적은 (동일 작업장에 2 개 라인 건설) : 30 × 27.5 × 31.5m이며 8T 보일러 포함합니다 (총 생산 라인). 전체 라인의 구조가 합리적이며 환경 보호 요구 사항을 충족하며 고객 요구 사항에 따라 맞춤형 디자인 할 수 있습니다.

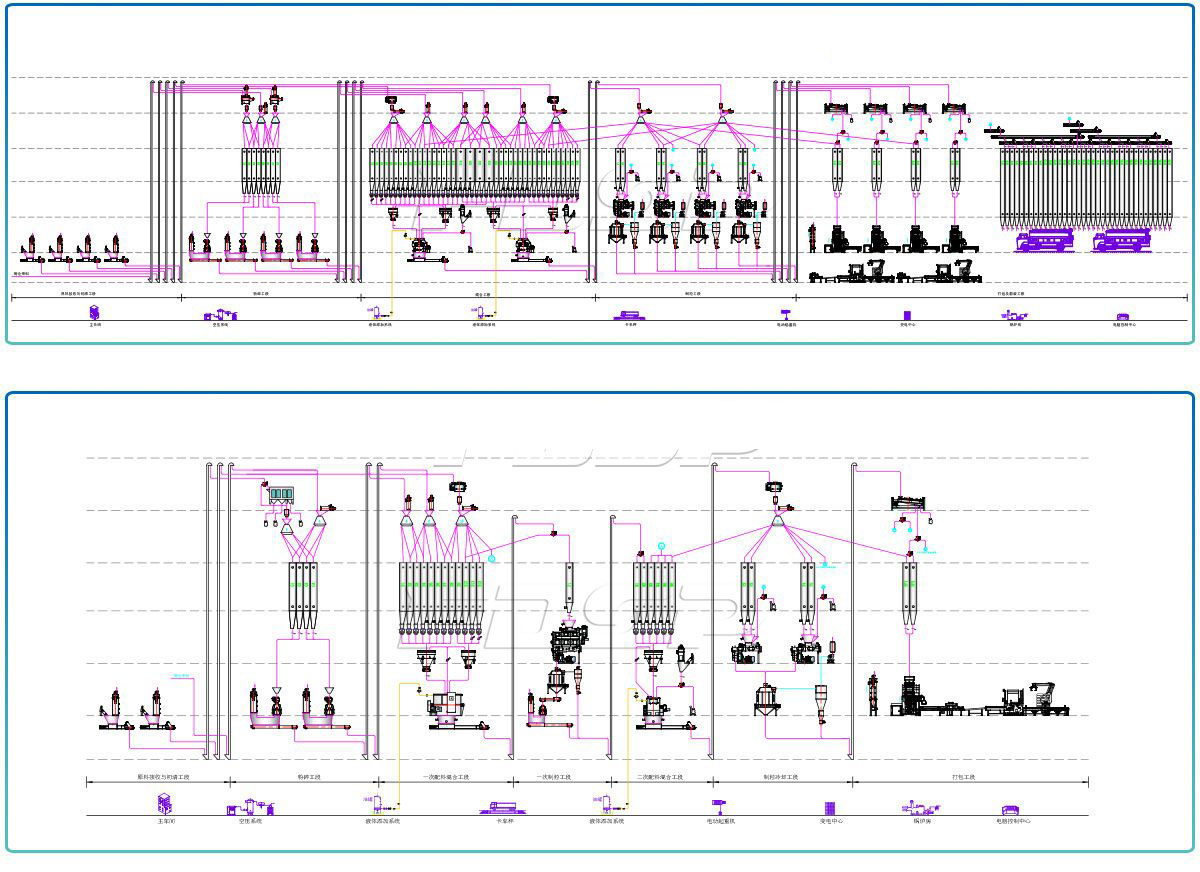

공정 흐름도.

원료 사일로 프로세스:

원료 하역 시스템--->클리닝 시스템--->저장 시스템--->회전 시스템---> 원료 배출 시스템

새끼 돼지 사료 생산 라인:

원료 사일로 입고 구간--->원료 접수 및 클리닝 구간--->일차 분쇄 구간--->일차 배칭 혼합 구간--->일차 펠렛 성형 구간--->이차 혼합 구간--->저온 펠렛 성형 구간--->완제품 패킹 구간/ 벌크 패킹 구간

비육 돼지 사료 생산 라인;

원료 사일로 입고 구간--->원료 접수 및 클리닝 구간--->분쇄 구간--->배칭 혼합 구간--->펠렛 성형 구간-->완제품 패킹 구간/ 벌크 패킹 구간

공정별 특진 및 소개

원료 사일로 시스템

원료 사일로 하역 시스템 : 총창고 저장 용량(54000T)과 고속 하역 (총 공급 속도 400TPH)을 고려하여 이중 하역 시스템을 갖추고 있으며 두 대의 곡물 하역 트럭이 동시에 하역 할 수 있습니다. 곡물 하역 그리드 스크린은 하중지지 모델이며 곡물 하역 구덩이의 양쪽에는 작업 환경을 개선하기 위해 중앙 집중식 먼지 제거 장치가 장착되어 있습니다.

원료 사일로 클리닝 시스템 : 클리닝의 역할은 원료의 품질과 후속 처리 장비의 작업을 보장하기 위해 로프, 흙덩이, 옥수수 짚 및 기타 비자성 불순물, 철 못 및 기타 자성 불순물과 같은 큰 불순물을 포함한 원료의 불순물을 클리닝하는 것입니다.

클리닝 설비: 더블 튜브 클리닝 스크린TCQY125×520, 설계된 생산량 시간당 200T / H.

원료 사일로 저장 시스템 : 원료 공급량은 200TPH이고 사일로 안에 온도 측정 환기 시스템이 장착되어 곡물 상황을 효과적으로 제어할 수 있습니다.

이송 장비 : 버킷 엘리베이터 TDTG80 / 46, 설계된 생산량200T / H, 스크레이퍼 TGSS50, 설계된 생산량200T / H.

원료 사일로 회전 시스템 : 사일로의 바닥은 전력을 절약하고 회전 및 언로딩을 실현할 수있는 헤비 듀티 양방향 벨트 컨베이어를 채택합니다.

이송 장비 : 시간당 100T / H를 생산하도록 설계된 헤비 양방향 벨트 컨베이어 TDSZ-V600.

원료 사일로 배출 시스템 : 사일로의 바닥은 전력을 절약하고 회전 및 배출을 실현할 수있는 헤비 듀티 벨트 컨베이어를 채택합니다.

이송 장비 : 시간당 100T / H를 생산하도록 설계된 헤비 양방향 벨트 컨베이어 TDSZ-V600. 스크레이퍼TGSS32, 설계된 생산량100T / H.

새끼 돼지 생산 라인:

원료 접수 및 설별 구간 :이구간에서는 과립 원료 공급 설별과 분말 원료 공급 설별이 독립적으로 분리되고 먼지가 별도로 제거되고 먼지 제거 효과가 좋습니다.

클리닝 설비 : 시간당 20-30T / H를 생산하도록 설계된 더블 튜브 클리닝 스크린 TCQY100 × 220 (새끼 돼지 사료 라인 용, 깨진 옥수수 제거), 시간당 10-15T / H 생산하도록 설계된 분말 스크린SQLZ60X50X100.

분쇄 구간: 두 개의 분쇄기가 사용되며 각 분쇄기에는 분쇄 대기 빈이 장착되어 생산 효율성을 향상시키기 위해 동시에 다른 원료를 분쇄할 수 있습니다. 원료가 창고에 들어가기 전에 자기 분리기에 의해 불순물이 제거되어 분쇄기의 안전한 작동을 보장합니다.

분쇄 설비 (2 대) : 분쇄기 SFSP668 × 800, 110KW, 시간당 8-11T / H를 생산하도록 설계되었습니다. (미세 분쇄)

배칭 혼합 구간 : 12 개의 배칭 빈과 두 개의 배칭 스케일이 동시에 배칭에 사용됩니다. 그것은 정확한 빠르고 느린 공급, 빠른 배칭 속도 및 고정밀을 실현하기 위해 당사에서 독자적으로 개발한 배칭 프로그램에 의해 제어됩니다.

계량 설비 : 배칭 스케일PCS10 / PCS05, 배칭 정확도 : 동적 ≤ 3 ‰, 정적 ≤ 1 ‰. 혼합 설비 : 믹서 SLHY2.5, (18.5KW, 1000kg / 배치), 시간당 10-13T / H를 생산하도록 설계되었습니다. 혼합 균일 성 CV≤7 %.

일차 펠렛 성형 구간 :이 구간의 가장 큰 장점은 포괄적 인 영양, 열에 덜 민감한 원료 손실, 높은 전분 젤라틴 수준, 높은 소화율, 편리한 포뮬러 조정으로 고급 젖먹이 돼지 사료 생산 및 적용의 효율성을 향상시킵니다. .

일차 펠릿 성형 설비 : SZLH420, 110KW, 시간당 6-8T / H (¢ 2.5 돼지 사료)를 생산하도록 설계되었습니다. (더블 레이어 컨디셔너+ 리텐션어 1대 포함)

2 차 혼합 구간 :이 구간은 1 차 펠릿 성형된 분쇄 재료 및 기타 원료 혼합하는 구간입니다. 6 개의 Batching Bin, 1 개의 믹서가 설계되었으며 소형 원료 추가 포트 (열에 민감한 원료 포함)도 설치됩니다.

계량 설비 : 배칭 스케일 PCS10, 배칭 정확도 : 동적 ≤ 3 ‰, 정적 ≤ 1 ‰. 혼합 설비 : 싱글 샤프트 믹서 SDHJ.2, (18.5KW, 1000kg / 배치), 시간당 10-15T / H를 생산하도록 설계되었습니다. 혼합 균일 성 CV≤5 %.

펠렛 성형 구간: 이 구간은 2 개의 싱글 레이어 컨디셔너 펠렛 성형기를 채택하고 각 펠렛기에는2 개의 펠렛 성형 대기 빈이 장착되어 있어 품종 변경에 편리합니다. (육비 돼지 사료 생산 라인) 이 구간은 4 개의 더블 레이어 컨디셔너를 채택하고 각 펠렛기에는 2 개의 펠렛 성형 대기 빈이 장착되어 있으며 품종 변경이 용이합니다. 펠렛 성형 후 쿨러와 엘리베이터로 들어가 회전식 선별 스크린으로 들어가서 선별하고 완제품은 포장 빈으로 들어가고 나머지는 펠렛기 또는 백 수취로 돌아갑니다.

펠릿 성형 설비(2 대) : 펠릿기 SZLH420, 110KW, 시간당 6-8T / H / 대를 생산하도록 설계되었습니다 (싱글 레이어 컨디셔너 채택함). 냉각 설비 (2대) : 냉각기 SKLN6, 1.1 + 1.5KW, 6m³ 부피, 시간당 10-15T / H / 세트 생산하도록 설계되었습니다.

포장 구간: 이 구간에는 2 개의 완제품 빈이 있으며 그중 하나는 성형된 펠릿을 보관하는 전용 빈이고, 하나는 분말과 펠릿을 다 보관할 수 있으며, 분말 완제품 빈은 고유한 분류 방지 장치로 설계되었습니다.

포장 설비 : 벨트 스케일 (분말 및 입상 사료 모두 포장 가능), 포장 범위 20-50kg / bag, 6-8 bags / min. 또한 고객 요구 사항에 따라 전자동 스태커를 채택할 수 있습니다.

육비 돼지 사료 생산 라인

원료 접수 및 설별 구간 : 이구간에서는 과립 원료 공급 설별과 분말 원료 공급 설별이 독립적으로 분리되고 먼지가 별도로 제거되고 먼지 제거 효과가 좋습니다.

클리닝 설비 : 시간당30-50T / H를 생산하도록 설계된 과립 원료 스크린SCY100, 시간당30-50T / H 생산하도록 설계된 분말 스크린SQLZ90×80×110.

분쇄 구간: 4 개의 분쇄기가 사용되며 각 분쇄기에는 2개의 분쇄 대기 빈이 장착되어 생산 효율성을 향상시키기 위해 동시에 다른 원료를 분쇄할 수 있습니다. 원료가 창고에 들어가기 전에 자기 분리기에 의해 불순물이 제거되어 분쇄기의 안전한 작동을 보장합니다.

분쇄 설비 (4 대) : 분쇄기SFSP668×1200, 200KW, 시간당25-30T / H를 생산하도록 설계되었습니다.

배칭 혼합 구간 : 40 개의 배칭 빈과 4의 공용 배칭 스케일이 동시에 배칭에 사용됩니다. 그것은 정확한 빠르고 느린 공급, 빠른 배칭 속도 및 고정밀을 실현하기 위해 당사에서 독자적으로 개발한 배칭 프로그램에 의해 제어됩니다.

배칭 혼합 구간:이 구간은 40 개의 배칭 빈을 사용하며 그 중 4 개는 공유 빈, 두 세트의 배칭 혼합 시스템으로 구성됩니다. 각 배칭 시스템에는 동시 배칭을 위한 두 개의 배칭 스케일이 장착되어 있습니다. 당사가 독립적으로 개발한 배칭 프로그램은 정확하고 빠른 속도와 느린 공급을 실현할 수 이있습니다.

계량 설비 : 배칭 스케일PCS40/PCS20, 배칭 정확도 : 동적 ≤ 3 ‰, 정적 ≤ 1 ‰. 혼합 설비(2대) : 믹서SHSJ.8, (55KW,1000kg/ 배치), 시간당40-60T / H를 생산하도록 설계되었습니다. 혼합 균일 성 CV≤5 %.

펠렛 성형 구간:이 구간은 4 개의 더블 레이어 컨디셔너를 채택하고 각 펠렛기에는 2 개의 펠렛 성형 대기 빈이 장착되어 있으며 품종 변경이 용이합니다. 펠렛 성형 후 쿨러와 엘리베이터로 들어가 회전식 선별 스크린으로 들어가서 선별하고 완제품은 포장 빈으로 들어가고 나머지는 펠렛기 또는 백 수취로 돌아갑니다.

펠릿 성형 설비(4 대) : 펠릿기SZLH768, 280KW, 시간당28-30T / H / 대를 생산하도록 설계되었습니다 (더블 레이어 컨디셔너 채택함). 냉각 설비 (4대) : 냉각기 SKLN12, 1.5+0.75+2.2KW, 12m³ 부피, 시간당 30-35T / H / 대 생산하도록 설계되었습니다.

포장 구간 : 총 8 개의 완제품 빈이 있으며 그 중 6 개는 완제품 펠릿을 보관하고 2 개는 분말과 펠릿을 모두 보관할 수 있으며 분말 완제품 빈은 고유한 분류 방지 장치로 설계되었습니다. 분말 펠렛이나 입상 펠릿이 최종적으로 자동으로 계량되고 포장 스케일에 의해 포장되며 일부 완성된 펠렛이 벌크 포장되도록 설계됩니다.

포장 설비 : 벨트 스케일 (분말 및 입상 사료 모두 포장 가능), 포장 범위 20-50kg / bag, 6-8 bags / min. 또한 고객 요구 사항에 따라 전자동 스태커를 채택할 수 있습니다.

완제품 벌크 배출 시스템.

완제품 벌크 배출 구간 : 두 개의 생산 라인이 벌크 배출 시스템을 공유하며36-200T 벌크 사일로는 성형된 펠릿을 저장하는 데 사용됩니다. 사일로 유형은 조립 타입이며 모델은 6.4m × 8.96m입니다. 대형 철 구조물 플랫폼에 의해지지되고 원료를 강철 콘의 바닥으로 배출됩니다. 터럭은 사일 바닥에 통과하고 벌크 패킹 작업합니다.

보조 구간: 먼지 제거 시스템, 포장 입구에서 먼지 제거, 작업자의 작업 환경 개선, 그리스 첨가 시스템, 공통 믹서 추가, 사료의 기호성 향상.

다양한 고객의 요구에 따라 솔루션을 최적화할 수 있습니다.

1. 이 디자인은 원 포인트 집진 모드를 채택했습니다. 즉, 각 회전 분배기 (분말 사료) 및 입자 사료 스크린에는 펄스 집진기가 장착되어 있으며 집진 효과가 좋습니다. 원 포인트 집진 설계는 당사의 인간화 설계로 더 나은 작업 환경을 제공할 수 있지만 비용이 증가하므로 고객이 실제 필요에 따라 이 구성을 채택할지 여부를 고려할 수 있습니다.

2. 사일로의 수량은 고객의 배합 비율, 원료의 특성 및 기타 요인에 따라 조정될 수 있어 가장 높은 이용률을 달성하고 생산 비용을 효과적으로 제어 할 수 있습니다.

3. 전자동 스태커는 인력을 줄이고 작업 효율성을 향상시킬 수 있으며 고객은 필요에 따라 선택할 수 있습니다.

4. 포장 구간의 먼지 제거 장치는 작업자의 작업 환경을 개선할 수 있으며 고객은 필요에 따라 선택할 수 있습니다.

5. 벌크 빈은 옵션으로 선택할 수 있으며 빈의 수량과 용량을 모두 조정할 수 있습니다.

회사 소개

FDSP 는 2003년에 설립되었습니다. FDSP는 장쑤성(江苏省) 리양시(溧阳市) 장쑤 중관춘 과학기술 산업 단지내에 위치하고 있으며 부지 면적은 약 35,000평방미터입니다.FDSP 는 2003년에 설립되었습니다. FDSP는 장쑤성(江苏省) 리양시(溧阳市) 장쑤 중관춘 과학기술 산업 단지내에 위치하고 있으며 부지 면적은 약 35,000평방미터입니다.

고객센터

빠른 링크

저작권 © FDSP 판권 소유. 사이트맵